Зеркала - процесс и технологии производства

С течением времени производство зеркал прошло ряд изменений и эволюцию. В древние времена отражение можно было увидеть в воде, с освоением металла использовались отполированные пластины из меди, стали и золота. Впервые изготовление зеркал из сплава песка с напылением металлов изобрели в Венеции, но для производства применялась ртуть. Позже в 1835 году ее заменили на серебро. В современное время зеркала используются во всех сферах человеческой жизни.

Что входит в состав зеркала?

Зеркала состоят из нескольких компонентов. Основа - это полированное или неполированное литое стекло. Пластины изготавливают из разных видов материала. Производство как у стекол, но с большей очисткой от примесей, главные компоненты сода, шпат, кварцевый песок.

За основу берут и силикатное стекло, с высокими светоотражающим характеристиками и устойчивостью к царапинам. Однако данное стекло хрупкое и тяжелое. Использование закаленного стекла увеличивает прочность и безопасность, при разбивании разлетается на мелкие округлые частицы. Хорошей заменой считается оргстекло - относится к группе пластмасс, отличается эластичностью, легкостью и простой в обработке. При поломке не раскалывается на элементы, а трескается на крупные части.

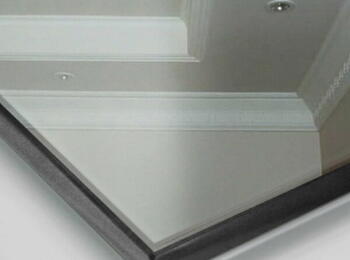

Вторая часть - отражающее покрытие. Используют оксид серебра или алюминия. Серебреный пласт получают путем специальной обработки. Завершая часть оправа для готового зеркала.

Процесс изготовления зеркала

В современное время технология изготовления довольно безопасна и интересна. Работы проводятся в несколько этапов. Поверхность получают соединением стекла и амальгамы. Процесс должен соответствовать требованиям и нормам.

Изготовление основы. Создание стекла — это первый этап в производстве. Смесь соды, известняка, песка и других пород смешивают и плавят в специализированных печах. Главное тщательное очищение от примесей и дополнительных элементов. После обработки в печи, при помощи металлической валки, полученную массу раскатывают на листы, охлаждают в воде и снова обжигают. Последующий этап шлифовка и полировка на автоматах. Удаление 2,5 мм с обеих сторон обеспечивает четкое отражение без искажений.

Алмазными резаками проводится вырезка зеркал. В процессе фацетировки производится обработка углов, шлифовка и полировка. Стекла получаются от 2 до 7 мм толщиной.

Процесс металлизации

Покрытие отражающим слоем амальгамы производится двумя вариантами. При выборе способа необходимо обратить внимание на ряд факторов. Использование серебра более дорогостоящий процесс, используется для дорогих изделий. Более дешевый вариант применение алюминия, но снижается качество отражения.

Серебрение

На стекло наноситься раствор азотнокислого серебра толщиной 0,3 мм. В результате химической реакции получается смесь альдегидной глюкозы с фруктозой, под воздействием серебро осаждается на стекле в течении 10-15 минут. Процедуру повторяют несколько раз.

Алюминирование

Второй метод распространен в современное время. Нанесение на основу проходит в специальной вакуумной камере, кусочки алюминия под действием высокой температуры плавится и испаряется, покрывая стекло сплошным слоем, весь процесс длится 20 минут.

Заключительный этап

После всех процедур готовую основу очищают, сушат и проверяют на качество. Качественное зеркало должно быть без задымлений, каких-либо изъянов, просветов, отражение света должно равняться 80 %. После проверки наносится защитная пленка из меди, поверх наносится нитролак с алюминиевым порошком. В случае необходимости покрывают дополнительным слоем защитной эмали.

Зеркала нашли применение в самых разных сферах человеческой жизни. С совершенствованием технологий производство зеркал стало более обширным. Сам процесс очень интересный и сложный, и в результате получается готовое изделие самых разных форм и видов.